|

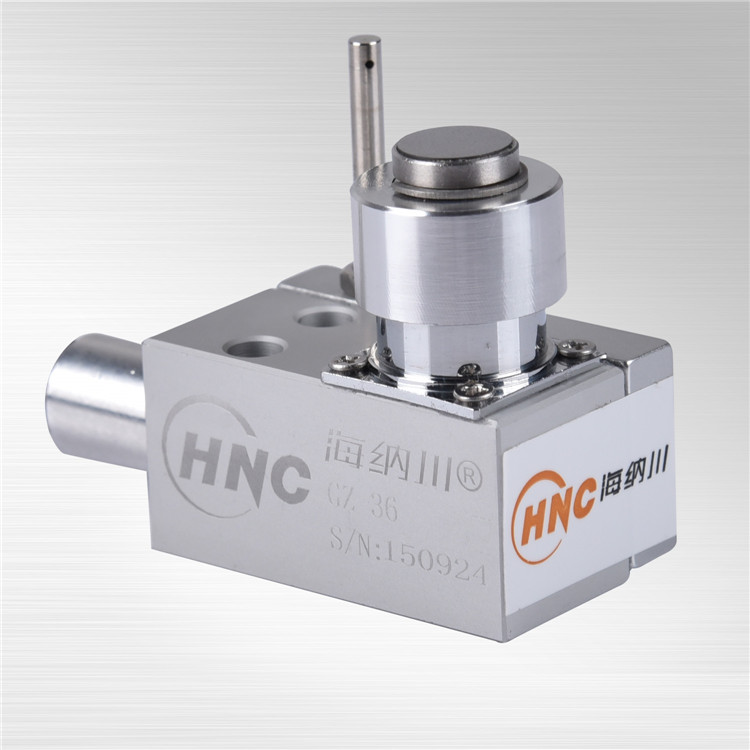

雕刻机对刀仪教程

刀是雕刻工作中一项重要的操作技能。在一定条件下,刀具的精度可以决定零件的加工精度。同时,刀的效率直接影响雕刻工作的效率。

一、雕刻机对刀原理

刀具的作用是建立工件的坐标系。

对于雕刻机,起点是加工工件时刀具相对于工件移动的起点。切割点可以位于零件上(例如,零件上的计算基础或定位标记),也可以位于部件或工作台上。如果该点位于总成或工作台上的某个点上,则其尺寸必须与零件的工作标记相比具有一定的精度。

刀的对准应使手指的攻击点与刀的攻击点重合。刀具的作用是确定工作台坐标系中刀具位置(或工件原点)的绝对值,并测量刀具位置偏差值。

切削点修正的精度直接影响加工精度。在实践中,使用一个刀具通常不能满足加工零件的所有要求,通常需要使用多个刀具。

在多刀加工的情况下,换刀后刀尖点的几何位置不会改变,这就要求不同的刀具从加工开始就能够保证程序的正确运行。

为了解决这个问题,雕刻机配备了补偿度假村几何刀具几何位置的功能,只要每把刀预先相对于预选的参考刀的位置,在指令转换程序T的框架内,从相应组分配给雕刻机的参数栏中指定的d'偏差,车轮在偏差自动补偿路径中。还必须通过对刀具的操作来测量刀具位置的偏移量。

二、雕刻机加对刀仪步骤

1.加工金属块时,金属块的高度必须精确平整。这个金属块被穿孔并连接到一根金属丝上,这是大理石机器的第一根金属丝。

2.控制箱内有15个孔,用于连接数据线。这台机器必须连接到整台机器上。

3.检查机器的接地线是否已连接。刀块连接到雕刻刀具上,这样就可以形成环。测试

4.检查威宏软件中的I/O部分是否有变成蠕虫的红点。如果是这样,Z轴将缓慢下降。

5.点击操作菜单下的浮动刀。在刀块受到冲击时,自动触发产生自动刀。

三、对刀仪安装注意事项

刀具和刀具之间的接触面必须保持垂直,刀具必须保持垂直向下与接触面接触。

额定电压将在控制范围内使用直流10V电流20A,环境或工作环境的规定温度范围在25℃-70℃之间为最佳。

刀的直径必须调整到20毫米以下,刀的速度从50到200毫米/分钟;刀的中心点必须与刀的上表面中心相对应。

用刀装置吹气时,气管外径必须为6mm,内径为4~5mm。使用时应注意卫生,并清洁附着在接触面上的铁屑。

四、对刀仪使用过程中注意事项

1.与刀具接触时不得超过刀具行程,否则会损坏刀具(50毫米行程)。

2.切忌立即将刀与手接触的接触面跌落,以免损坏刀的内部结构,影响其使用寿命和效率。

3.在刀具和刀具端部之后,必须将刀具垂直抬出相对的接触面,不要横向移动,否则可能会损坏刀具。

4.刀应始终是平的;如果装配不规则,则平底刀的参考点与圆锥形或球形刀的参考点不同,这会导致错误。

5.当设置刀具位置Z方向的值时,始终留有足够的距离,以防止在使用较长刀具安装刀具时刀具直接粘在刀具上。

|