|

加工中心铣床对刀方法研究

中国是制造和使用数控机床的大国。在我国工业生产中,数控机床被广泛使用,数控铣床常用于模具加工,数控加工中心多用于批量生产。无论何种类型的数控机床,在加工前都需要“对刀”操作。“刀具设定”是数控加工操作中一个非常基本但又十分重要的环节。如果这个环节出了问题,后续的加工过程就会产生报废的工件,甚至损坏机床,甚至危及操作人员的人身安全。

一些常用的刀具设置方法,如试切,已经在许多材料中介绍,但在实践中,刀具设置环境往往要复杂得多。例如,对一些特殊形状的零件,用特殊材料或复杂形状的超大型零件或超小型零件,或有特殊基准位置的工件,都有必要进行加工。在这个时候,我们必须采取一些简单、实用和有效的工具设置方法来处理它。因此,掌握各种情况下加工合格产品的刀具设定方法具有重要意义。刀具的设置数据必须以返回参考点的操作已经完成为前提,否则刀具的设置将变得毫无意义。

一、铣床的对刀

1.毛坯的对刀

在生产中经常会遇到相对丰富的剩余方坯,如模架、石墨电极等,这种毛坯完全可以按照教科书上的切割方法来进行切刀。由于大的余量,可以保证在Z和Y方向上相同的Z值与铣刀侧刃铣出5~10 mm的完全光亮切削区,以保证最终加工出来的表面上没有任何粗糙表面上的毛坯。

因为毛坯的上表面通常是不均匀的,所以在Z值上需要找出上表面上的最低点,以防Z值过高导致毛坯表面直接进入最终表面,影响加工质量。理论上应将毛坯表面的所有铣削平面再次铣到刀上,但由于浪费的时间太多,所以可行性较低,尤其是刀具较小。在实际生产中,可以用刀铣十字道找出最低点,在表面上通过观察毛坯面积,没有明显的凹陷,以X0 Y0位置为中心建立,在X和Y方向上画出完整的交叉光带,表明该刀位是在毛坯表面粗糙表面上的,以确保最终产品。在粗糙区域内不留未加工,如果有明显的凹陷区域,刀在这里,无论如何确保刀具切削到毛坯表面的最低位置。

2.成型面的对刀

除了加工中经常遇到的毛坯余量很大,加工已形成表面加工或半成形表面加工的问题经常遇到。例如,在模具制造过程中,芯部已经完成精加工或半精加工和热处理,当返回工作台进行二次精加工时会考虑几个问题:如何夹紧,如何用什么基准来塑造刀面。如果在成型面上使用试切法,则会用很小甚至是零的裕度划伤成品表面。在这种情况下,除了常用的光电测边仪、自动对刀工具外,还可以采用几种非常简单,但非常方便有效的对刀方式。

2.1纸片对刀

首先选择一个平面,拿一张纸,把它放在平面上。同时,使用手脉冲发生器(通常称为手轮)缓慢降低z轴。此时,主轴不能转动。当刀具靠近平面时,可以调整手轮上的齿轮,使纸张刚好不能通过刀具与平面之间的微小间隙。此时,Z可视为0。这种方法简单方便,但由于日常生活中使用的普通A4打印纸厚度约为0.08 mm,稍厚一些,可以使用较薄的纸张,在精度要求较低的情况下完全可以满足需要。如果精度要求较高,对中后机床坐标可向下移动0.03 mm,最终精度可控制在0.01 mm左右,满足大多数产品的精度要求。

另一种纸张对准规则可用于用切削液或油湿润纸张,并将其粘在工件的上表面或侧面。主轴低速旋转,接触纸张。当看到纸张被刀具切割并飞溅时,可以认为刀具已经接触到准直面,然后再减去纸张的厚度就可以得到最终的准直位置。

上述两种“纸张法”可以满足大多数情况下的精度要求。

2.2利用刀具或刀杆对刀

在数控加工中,为了不损伤表面,操作方便,还可以采用将普通铣刀或刀杆水平放置在对刀平面上的方法。在这种方法中,本文方法可以更换铣刀,可以轻轻放置在平面上,在z轴下行的过程中,反复水平工具栏,让它通过铣刀之间的间隙和轴上的飞机。当刀具水平无法通过间隙时,将相对坐标设为零。工具移动后,在Z0处将工具条直径向- Z方向移动,以获得所需的机床坐标。

由于刀具直径恒定和手轮的最小尺度,理论上可以保证刀具的定位精度为0.001毫米。水平放置在这里的工具也可以替换为其他标准尺寸的物品,如块规、塞规等。

上述方法具有“就地取材”的特点,方便实用。

特殊情况下的对刀

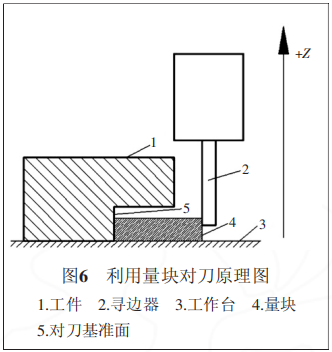

1.在刀的特殊位置使用量块规、量块等标准件。在一些复杂的刀具部件中,经常遇到这样的情况:刀具或寻边器达不到或触不到刀具所需的基准面,这时就不能用常规的方式将刀具对刀。如图所示,刀具的参考位置为面5。由于刀具或寻边器无法伸入工件内,利用量块4将刀面从位置5转移到位置4,然后利用寻边器最终达到刀具的目的。

2.特殊形状零件的反刀。在刀具方面,当X、Y、Z三个方向不能用于刀具的异形零件时,传统的方法无法解决这一问题。因此,可以考虑使用三维建模软件中的“布尔减法运算”来创建和处理一个长度、宽度和高度为夹具的标准工装来包装异形零件。因此,将异形零件上的刀具转化为刀具上的刀具,俗称“刀具分割”,而刀具上的刀具可以通过边缘检测来实现。

3.工作台上有两个或多个工件要在刀具上加工。在生产过程中,会出现几次这样的情况:生产方突然收到一些急需的零件,需要在几个小时内发货,机床数量不够,或者现有机床全部处于工作状态,这时就需要停一台或多台机床进行处理紧急情况。但为了不丢失刚加工好的工件坐标,因此只能在工作台的其他位置夹紧,刀具最重要的是将程序G54改为G55,同时,当输入工件坐标系原点时机床坐标必须处于刚选状态G55代码输入可以确保在处理过程中不会出现任何问题。

二、加工中心对刀

加工中心与数控铣床的区别在于加工中心比数控铣床多了自动换刀装置和刀具库,可以实现自动换刀。因此,数控铣床方法完全适用于加工中心,但加工中心最大的不同是刀具可以更换,在更换刀具时,刀具的实现往往要考虑到每一刀具不同的刀具长度和刀具长度,即要考虑补偿的长度。

常用的加工中心对刀方法有两种:

1.对刀时,第一把刀具的Z坐标为参考基准,其他之后出现的所有刀具对刀时与第- -把刀的Z值做对比,根据差值的正负值来决定正、负补偿。以FANUC-OIM为例,第一把刀具的“(形状) H"为零,其他刀具则根据差值输入对应刀号的“(形状)H"里。在此,要特别注意补偿的正负,如果输入错误,要么加工不到工件,要么刀具甚至主轴会直接撞上夹具。因此,应慎重输入。

2.对刀时所有刀具的对刀Z值都输入为零,以对刀时的机械坐标Z值作为长度补偿值直接输入“offset setting'里的“(形状) H”里,此方法相对于上面一种方法来说更方便,但是对于新手来讲不太容易理解。

三、尾注

通过对对刀方法的简要介绍,可以看出数控铣床有多种对刀仪对刀方法。根据坯料或工件的形状和特点,应考虑坯料的材质、工件的特殊要求、热处理条件等因素。综上所述,在不同的情况下采用正确有效的方法具有重要的现实意义。

|